ETO-Sterilisationsanlage.

Der Autoklav für die ETO-Sterilisation arbeitet automatisch und besteht aus einem rechteckigen Körper aus Edelstahl AISI 304 und verstärkenden Karbonstahlelementen.

Die äußeren Abmessungen sind 2450 (Höhe) x 1600 (Breite) x 5500 (Länge).

Das interne Nennvolumen beträgt 12 m3.

Die Anlage ermöglicht die Behandlung von palettierten Konfektionen mit einer maximalen Abmessung von 80x120x180h cm und garantiert damit die Integrität der Charge in allen Phasen der Verarbeitung und internen Logistik.

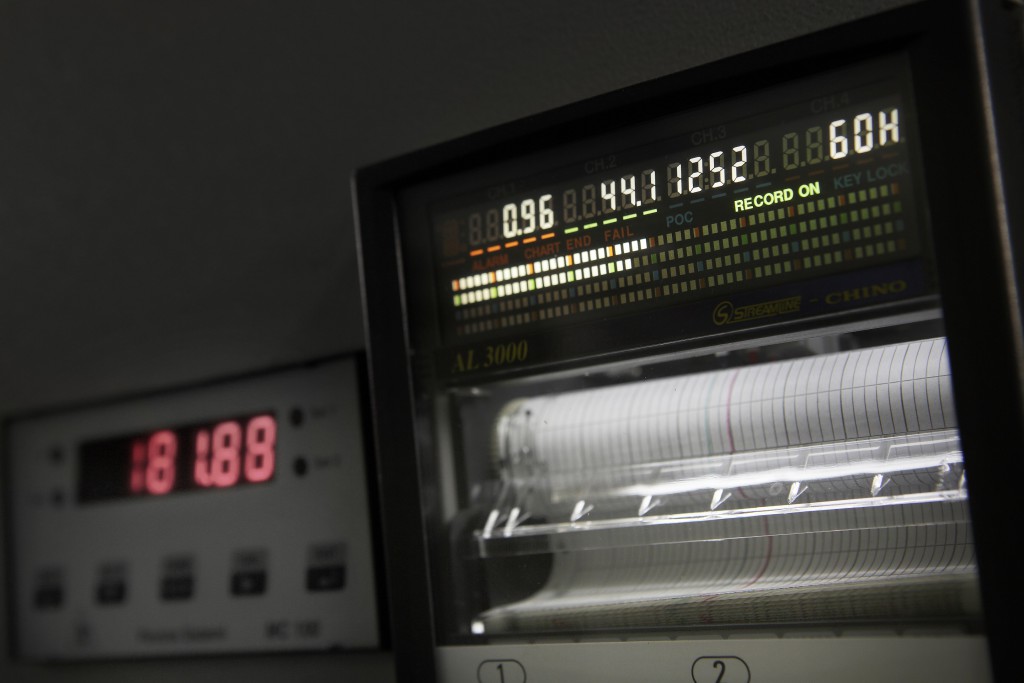

Ein ausgeklügeltes elektronisches System garantiert die Möglichkeit, Zeit, Temperatur, relative Luftfeuchtigkeit und Druck der Sterilisationsmischung zu regeln und überwacht zudem kontinuierlich die oben genannten Parameter über den gesamten Zyklus.

Der Autoklav entspricht:

- Richtlinie PED 97/23/EG für Druckgeräte, CE0035, ausgestellt vom TÜV mit Prüfbericht Nr. P28105226;

- Norm UNI EN 1422: 2009 in Bezug auf Ethylenoxid-Sterilisatoren;

- Norm DIN EN ISO 11135:2014;

- trägt Seriennr. ISPESL 02/300475PD;

Verwendete Gasmischung: 10% Ethylenoxid + 90% CO2 (in Gewicht).

Die Wahl der Mischung mit 10% geht auf die Notwendigkeit zurück, das mit der Verwendung von Ethylenoxid verbundene Risiko in voller Übereinstimmung der gesetzlichen Rahmenbedingungen für Menschen und Güter in den niedrigsten möglichen Grenzen zu halten.

Die Mischung wird in Edelstahlflaschen erworben.

Das Flaschenlager befindet sich außerhalb der Fabrik, der Raum für den Autoklav daneben.

Die Anlage zur ETO-Sterilisation erfüllt alle Anforderungen, Vorschriften und Anweisungen aus R.D. Nr. 147/1927 über die Aufbewahrung und Verwendung von giftigen Gasen und aus dem Rundschreiben 56/1983 des Gesundheitsministeriums „Verwendung des giftigen Gases Ethylenoxid“ und entspricht allen normativen Sicherheitsanforderungen.